Som vi vet til nå, spiller filtreringsteknologi en avgjørende rolle i utallige aspekter av våre liv og industri,

påvirker alt fra luften vi puster inn til vannet vi drikker og produktene vi bruker. Det er en prosess

som skiller suspenderte partikler fra en væske (gass eller væske) ved å føre den gjennom en porøs barriere kalt et filter.

Filtrering er viktig av ulike årsaker:

* Rensing:

Fjerne forurensninger fra væsker og gasser, noe som gjør dem trygge for forbruk eller bruk i ulike prosesser.

* Beskyttelse:

Forhindre at skadelige partikler kommer inn i sensitivt utstyr og systemer, og sikre at de fungerer som de skal

og forlenger levetiden deres.

* Miljøvern:

Fjerner forurensninger fra luft og vann, bidrar til renere miljøer.

* Ressursgjenoppretting:

Separerer verdifulle materialer fra væsker, muliggjør gjenbruk og reduserer avfall.

* Produktkvalitet:

Sikre at produktene oppfyller ønsket renhets- og klarhetsstandarder.

Innen filtreringsteknologien fokuserer vårt primære fokus på

to forskjellige medier:Gass og væske.

Det er imidlertid viktig å erkjenne at ikke alle gasser og væsker er like, og som sådan krever de skreddersydde

filtreringsmetoderfor å sikre optimal renhet og kvalitet. Denne skreddersydde tilnærmingen er nøkkelen til å oppnå det beste

mulig gass eller væske for påfølgendeproduksjonsprosesser.

Ved å forstå og implementere spesifikke filtreringsteknikker for ulike typer gasser og væsker,

vi kan betydeligforbedre effektiviteten og effektiviteten til våre produksjonsarbeid.

Gassfiltrering

Gassfiltrering er prosessen med å fjerne uønskede partikler og forurensninger fra en gasstrøm. Den spiller

en viktig rolle i ulike applikasjoner som luftrensing, industriell gassbehandling og beskyttelse av sensitive

utstyr. Her er noen av hovedtypene gassfiltreringsteknologier:

1. Mekaniske filtre:

Disse filtrene fanger opp partikler basert på deres størrelse. De bruker vanligvis netting eller membran med porer som

er mindre enn partiklene som skal fjernes. Når gassen passerer gjennom filteret, blir partiklene fanget

på overflaten av membranen.

Typer mekaniske filtre:

* Dybdefiltre:

Disse har en tykk, fibrøs struktur som fanger partikler i lagene.

De er effektive for å fjerne større partikler, men kan ha et høyt trykkfall.

* Membranfiltre:

Disse har en tynn, porøs membran som lar gassmolekyler passere gjennom mens de holder på større partikler.

De er vanligvis mer effektive enn dybdefiltre og har et lavere trykkfall.

2. Adsorpsjonsfiltre:

Disse filtrene bruker materialer som aktivt karbon for å fange molekyler. Det adsorberende materialet har en stor

overflateareal med porer som tiltrekker og holder på gassmolekyler. Når gassen passerer gjennom filteret,

de uønskede molekylene adsorberes på overflaten av adsorbenten.

Typer adsorpsjonsfiltre:

* Aktivt kullfiltre:

Dette er den vanligste typen adsorpsjonsfilter. Aktivt karbon er en

svært porøst materiale som kan adsorbere et bredt spekter av gasser.

* Molekylsilfiltre:

Disse bruker zeolittmaterialer for å selektivt adsorbere spesifikke molekyler.

3. Kjemiske filtre:

Disse filtrene bruker reaktive materialer for å nøytralisere skadelige gasser. Den kjemiske reaksjonen omdanner

skadelig gass til et ufarlig produkt som trygt kan slippes ut eller kastes.

Typer kjemiske filtre:

* Scrubber-filtre: Disse bruker en flytende løsning for å absorbere og reagere med den uønskede gassen.

* Kjemisorpsjonsfiltre: Disse bruker faste materialer for å reagere med og fjerne den uønskede gassen.

Bruksområder for gassfiltrering:

* Luftrensing:

Fjerner støv, allergener og forurensninger fra innendørs og utendørs luft.

* Industriell gassbehandling:

Skille urenheter fra olje og gass for å produsere rent drivstoff.

* Beskyttelse av sensitivt utstyr:

Hindre at skadelige partikler kommer inn i sensitivt utstyr.

* Medisinske bruksområder:

Tilførsel av ren luft til medisinske prosedyrer.

* Miljøvern:

Fjerning av forurensninger fra industrielle utslipp.

Å velge riktig gassfiltreringsteknologi avhenger av flere faktorer, inkludert:

* Størrelsen og typen av partikler som skal fjernes

* Ønsket renhetsnivå

* Strømningshastigheten til gassen

* Kostnaden og kompleksiteten til prosessen

Det er viktig å konsultere en kvalifisert filtreringsspesialist for å finne den beste typen filter for deg

spesifikke behov.

Væskefiltrering

Væskefiltrering er prosessen med å fjerne uønskede partikler og forurensninger fra en væskestrøm.

Det er avgjørende for ulike bruksområder, inkludert vannbehandling, kjemisk prosessering og mat og

drikkevareproduksjon. Her er noen av hovedtypene væskefiltreringsteknologier:

1. Overflatefiltre:

Disse filtrene fanger partikler på overflaten av filtermediet. De bruker vanligvis netting eller skjerm med

porer som er mindre enn partiklene som skal fjernes. Når væsken passerer gjennom filteret, blir partiklene

er fanget på overflaten av skjermen.

Typer overflatefiltre:

* Skjermfiltre:

Dette er den enkleste typen overflatefilter. De er laget av et metallnett med åpninger

som er store nok til å la væsken passere gjennom, men små nok til å fange store partikler.

* Patronfiltre:

Disse inneholder plisserte filtermedier laget av papir, klut eller andre materialer.

De er tilgjengelige i en rekke porestørrelser for å fjerne forskjellige størrelser av partikler.

2. Dybdefiltre:

Disse filtrene fanger opp partikler i matrisen til filtermaterialet. De er vanligvis laget av tykke,

fibrøse materialer som fanger partikler i lagene deres. Dybdefiltre er effektive for å fjerne små

partikler, men kan ha et høyt trykkfall.

Typer dybdefiltre:

* Dybdefiltre:Disse er laget av materialer som cellulose, glassfiber eller syntetiske fibre.

De er effektive for å fjerne et bredt spekter av partikkelstørrelser, inkludert bakterier og virus.

* Sårfiltre:Disse er laget ved å vikle et fibrøst materiale rundt en kjerne.

De er tilgjengelige i en rekke størrelser og porestørrelser.

3. Membranfiltre:

Disse filtrene bruker tynne membraner med spesifikke porestørrelser for å tillate bare molekyler som er mindre enn porene

å passere gjennom. De er effektive for å fjerne svært små partikler, inkludert bakterier, virus,

og oppløste molekyler.

Typer membranfiltre:

* Mikrofiltrering:

porestørrelser på 0,1 til 10 mikron og brukes til å fjerne bakterier, parasitter og andre store partikler.

* Ultrafiltrering:

porestørrelser på 0,01 til 0,1 mikron og brukes til å fjerne virus, proteiner og andre mindre partikler.

* Nanofiltrering:

porestørrelser på 0,001 til 0,01 mikron og brukes til å fjerne oppløste molekyler som salter og sukker.

* Omvendt osmose:

de minste porestørrelsene av alle membranfiltre (0,0001 mikron) og brukes til å fjerne nesten

alle oppløste molekyler fra vann.

Bruk av væskefiltrering:

* Vannbehandling:

Fjerning av urenheter fra drikkevann, behandling av avløpsvann.

* Kjemisk behandling:

Separering av reaktanter, produkter og katalysatorer under kjemiske reaksjoner.

* Mat- og drikkevareindustrien:

Klarere og rense drikker, fjerne faste stoffer fra oljer,og skille komponenter

i matforedling.

* Farmasøytisk produksjon:

Sterilisering av medisiner og rensing av biologiske produkter.

* Olje- og gassbehandling:

Separere vann og andre urenheter fra olje og gass.

Å velge riktig væskefiltreringsteknologi avhenger av flere faktorer, inkludert:

* Størrelsen og typen av partikler som skal fjernes

* Ønsket renhetsnivå

* Strømningshastigheten til væsken

* Den kjemiske kompatibiliteten til væsken og filtermaterialet

* Kostnaden og kompleksiteten til prosessen

Så det er viktig å rådføre seg med en kvalifisert filtreringsspesialist for å finne den beste typen filter for deg

spesifikke behov.

Filtrering av spesielle gasser og spesielle væsker

Filtrering av spesielle gasser og væsker byr på unike utfordringer på grunn av deres farlige egenskaper,

høye renhetskrav, eller komplekse sammensetninger. Her er en oversikt over utfordringene og

løsninger involvert:

Utfordringer:

* Etsende eller reaktive gasser og væsker:

Disse kan skade tradisjonelle filtermaterialer, som krever spesialiserte materialer som Hastelloy eller PTFE.

* Høy renhetskrav:

I bransjer som legemidler og halvledere kan til og med spore urenheter betydelig

påvirke produktkvaliteten.

Å oppnå og opprettholde slike høye renhetsnivåer krever strenge filtreringsmetoder.

* Komplekse komposisjoner:

Noen væsker har flere komponenter med varierende størrelser og egenskaper,

gjør separasjon og filtrering mer kompleks.

Løsninger:

* Spesialiserte materialer:

Filtre laget av korrosjonsbestandige materialer som metallegeringer, polymerer som PTFE (Teflon) eller keramikk

tåler sterke kjemikalier og aggressive miljøer.

* Strenge filtreringsmetoder:

Teknikker som flertrinnsfiltrering, ultrafiltrering og nanofiltrering kan oppnå høye nivåer av renhet

ved å fjerne selv de minste partikler og forurensninger.

* Avansert filterdesign:

Membranfiltre med presise porestørrelser eller spesialkonstruerte patroner kan selektivt fjerne

spesifikke komponenter basert på deres størrelse og egenskaper.

* Prosesskontroll og overvåking:

Sanntidsovervåking av trykk, strømningshastighet og renhetsnivåer bidrar til å sikre optimal ytelse og

rettidig intervensjon ved eventuelle avvik.

* Adsorpsjon og kjemisk filtrering:

I tilfeller hvor kompleks separasjon er nødvendig, tilleggsteknikker som adsorpsjon med aktivert

karbon- eller kjemiske filtre kan brukes for å fjerne spesifikke forurensninger.

Avanserte filtreringsteknologier:

* Gasskromatografi:

Separerer og identifiserer flyktige komponenter i gassblandinger ved hjelp av en kolonne fylt med et spesielt adsorberende materiale.

* Høyytelses væskekromatografi (HPLC):

Bruker høyt trykk for å skille komponenter i væsker basert på deres interaksjoner med en stasjonær fase.

* Membrandestillasjon:

Bruker membraner for å separere komponenter basert på deres flyktighet, noe som muliggjør energieffektiv separering av væsker med høy renhet.

* Elektrostatisk nedbør:

Bruker et elektrisk felt for å lade partikler, tiltrekker dem til å samle plater og effektivt fjerne dem fra gasstrømmen.

Eksempler på spesielle gasser og væsker:

* Flussyre:

Svært etsende, krever spesialiserte PTFE-filtre.

* Halvlederprosesskjemikalier:

Ekstremt høy renhet kreves, noe som krever flertrinnsfiltrering med streng overvåking.

* Biofarmasøytiske produkter:

Følsom for urenheter og krever spesialiserte filtre for rensing.

* Giftige gasser:

Trenger spesialiserte filtre og håndteringsprosedyrer for å sikre sikkerhet.

Betydning:

Effektiv filtrering av spesielle gasser og væsker er avgjørende for å sikre sikkerhet, kvalitet og ytelse

av ulike prosesser på tvers av bransjer. Feil filtrering kan føre til produktforurensning,

skade på utstyr, sikkerhetsfarer og miljørisiko.

Høy temperatur og høytrykksgassfiltrering

Høytemperatur- og høytrykks-gassfiltrering (HTHP) utgjør unike utfordringer på grunn av den ekstreme

forhold som krever spesialiserte design- og materialhensyn.

Her er en oversikt over hovedaspektene:

Designhensyn:

* Trykkmotstand:

Filterhus og -elementer skal tåle betydelig trykk uten deformasjon eller brudd.

* Temperaturtoleranse:

Materialer må beholde sin styrke og integritet ved høye temperaturer uten å smelte eller nedbrytes.

* Korrosjonsbestandighet:

Filterkomponentene skal være motstandsdyktige mot korrosjon fra den spesifikke gassen som filtreres.

* Strømningseffektivitet:

Designet må minimere trykkfallet og samtidig opprettholde høy filtreringseffektivitet.

* Rengjørbarhet og regenerering:

Noen filtre krever rengjøring eller regenerering for å opprettholde ytelsen, og designet bør tilpasses disse prosessene.

Materielle hensyn:

* Metalllegeringer:

Rustfritt stål, Hastelloy og Inconel er vanlige valg på grunn av deres høye styrke, temperaturbestandighet og korrosjonsbestandighet.

* Keramikk:

Alumina, zirkoniumoksid og silisiumkarbid er ideelle for ekstremt høye temperaturer og tilbyr utmerket kjemisk motstand.

* Glassfiber:

Borosilikatglassfibre gir høy temperaturbestandighet og god filtreringseffektivitet.

* Spesielle polymerer:

PTFE og andre høyytelsespolymerer kan brukes til spesifikke bruksområder som krever kjemisk motstand og fleksibilitet.

Teknologiske innovasjoner:

Flere innovative teknologier har dukket opp for å møte utfordringene med HTHP-gassfiltrering:

* Keramiske filterelementer:

Disse tilbyr høy temperaturmotstand (opptil 1800°C) og kan designes med spesifikke porestørrelser

for å oppnå ønsket filtreringsytelse.

Disse filtrene er laget av porøst metallpulver, og tilbyr høy styrke, god temperaturbestandighet,

og kan rengjøres og regenereres effektivt.

* Selvrensende filtre:

Disse inkluderer mekanismer som tilbakepulsing eller reversering for automatisk å fjerne akkumulert

forurensninger, noe som reduserer vedlikeholdskravene.

* Membranfiltre:

Høytemperaturbestandige membraner med presise porestørrelser kan brukes for høy effektivitet

filtrering av spesifikke gasskomponenter.

Eksempler på HTHP-filtre:

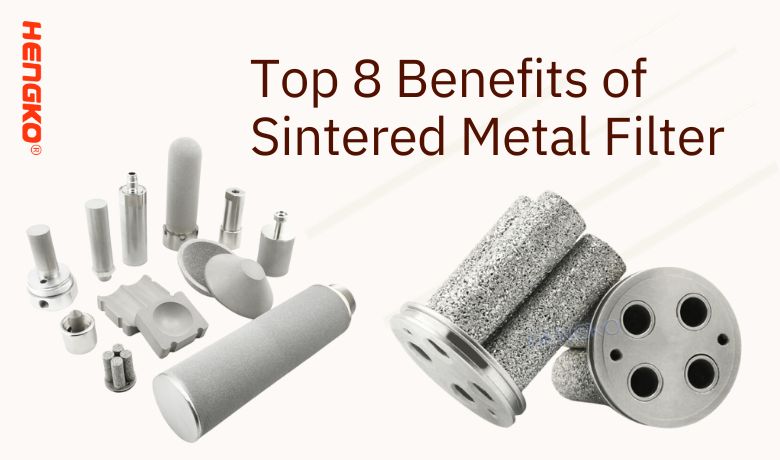

- Sintrede metallfiltre:

- Keramiske filterelementer:

- Membranfiltre med høy temperatur:

Søknader:

HTHP-gassfiltrering er avgjørende i ulike bransjer:

* Kraftproduksjon:

Fjerning av partikler fra gassturbinens inntaksluft for å beskytte turbinene og forbedre effektiviteten.

* Kjemisk behandling:

Filtrering av varme gasser og damper i kjemiske reaksjoner for å fjerne urenheter og sikre produktkvalitet.

* Petrokjemisk industri:

Separere komponenter i gassstrømmer fra raffinerings- og prosesseringsoperasjoner.

* Stål- og metallindustri:

Filtrering av varme røykgasser fra ovner og forbrenningsovner for å kontrollere luftforurensning.

* Luftfart:

Beskyttelse av sensitivt utstyr mot støv og forurensninger i miljøer med høy temperatur.

Konklusjon:

Høytemperatur- og høytrykksgassfiltrering krever nøye design og valg av

materialer for å sikre sikker og effektiv drift.

Ved å forstå utfordringene og bruke avansert teknologi kan industrien effektivt

filter HTHP-gasser for ulike bruksområder,bidra til forbedret ytelse, miljø

beskyttelse og driftssikkerhet.

Væskefiltrering med høy temperatur og høyt trykk

Høytemperatur og høytrykks (HTHP) væsker gir unike utfordringer for filtrering pga

de ekstreme forholdene som kan påvirke prosessen betydelig.

Her er en oversikt over de viktigste problemene og løsningene:

Utfordringer:

* Viskositetsendringer:

Når temperaturen øker, synker væskens viskositet, noe som gjør det lettere for noen forurensninger

å passere gjennom filteret.

* Termisk ekspansjon:

Både væsken og filterkomponentene ekspanderer med ulik hastighet på grunn av temperaturendringer, potensielt

påvirker filtreringsytelsen og forårsaker lekkasjer.

* Trykkeffekter:

Høyt trykk kan komprimere filtermediet, redusere porøsiteten og filtreringseffektiviteten. I tillegg,

det kan forårsake stress på filterhuset og tetningene, noe som kan føre til potensielle feil.

* Kjemisk kompatibilitet:

De høye temperaturene og trykket kan øke den kjemiske reaktiviteten til væsken, noe som krever spesielle

materialer for filteret for å sikre dets integritet og forhindre forurensning.

* Korrosjon:

Kombinasjonen av høy temperatur, trykk og potensielt etsende væsker kan akselerere korrosjonen

av filterkomponenter, reduserer levetiden og kompromitterer ytelsen.

Løsninger og teknikker:

For å overvinne disse utfordringene brukes flere løsninger og teknikker i HTHP væskefiltrering:

* Spesialiserte filtermedier:

Høytemperaturbestandige materialer som rustfritt stålnett, sintret metallpulver og keramikk

fibre brukes for å tåle de ekstreme forholdene.

* Flertrinns filtrering:

Implementering av flere filtre med forskjellige porestørrelser kan adressere ulike partikkelstørrelser og oppnå

høy total effektivitet.

* Temperaturkontroll:

Å opprettholde en stabil temperatur gjennom hele filtreringsprosessen bidrar til å dempe effekten av termisk

ekspansjon og viskositetsendringer.

* Trykkbestandige hus:

Robuste hus laget av materialer med høy styrke som rustfritt stål eller titan er designet for

tåle det høye trykket og forhindre lekkasjer.

* Kjemikaliebestandige tetninger:

Spesielle tetninger laget av materialer som Teflon eller Viton brukes for å sikre kompatibilitet med

spesifikk væske og forhindre lekkasjer selv ved høye temperaturer og trykk.

* Selvrensende filtre:

Disse inkluderer mekanismer som tilbakepulsing eller omvendt strømning for å fjerne akkumulerte forurensninger

automatisk, reduserer vedlikeholdskravene og sikrer konsistent ytelse.

Eksempler på HTHP væskefiltre:

* Sintrede metallfiltre:

* Keramiske filterelementer:

* Metallnettingsfiltre:

* Membranfiltre med høy temperatur:

Søknader:

HTHP væskefiltrering spiller en viktig rolle i ulike bransjer:

* Kjemisk behandling:

Separerer komponenter i kjemiske reaksjoner, filtrerer ut faste stoffer og urenheter.

* Petrokjemisk industri:

Behandling av råolje og naturgass, filtrering av forurensninger før videre prosessering.

* Kraftproduksjon:

Filtrering av damp og vann i kjeler og turbiner for å forbedre effektiviteten og forhindre skade på utstyr.

* Stål- og metallindustri:

Filtrering av smeltede metaller og legeringer for å fjerne urenheter og oppnå ønskede egenskaper.

* Mat- og drikkevareindustrien:

Sterilisering av væsker og fjerning av forurensninger for å sikre produktsikkerhet og kvalitet.

Konklusjon:

Filtrering av høytemperatur- og høytrykksvæsker krever spesialisert teknologi og forsiktighet

hensyn til de ekstreme forholdene som er involvert. Ved å implementere passende løsninger og teknikker,

HTHP-filtrering kan effektivt utføres i ulike bransjer, og sikrer produktkvalitet, sikkerhet og

operasjonell effektivitet.

Og til slutt viser vi noen spesielle behov for gass og væske for å gjøre filtrering

Spesielle gasser og væsker som trenger filtrering i industriell produksjon

Spesielle gasser:

* Flussyre (HF):

Svært etsende for de fleste materialer, krever spesialiserte filtre laget av teflon (PTFE) eller annet

resistente polymerer.

* Silan (SiH4):

Svært brannfarlig og pyrofor, som krever spesielle håndteringsprosedyrer og filtre designet for

sikker drift.

* Klor (Cl2):

Giftig og etsende, krever spesielle materialer som Hastelloy eller Inconel for filtre og håndteringsutstyr.

* Ammoniakk (NH3):

Giftig og etsende, krever filtre laget av rustfritt stål eller andre motstandsdyktige materialer.

* Hydrogensulfid (H2S):

Meget giftig og brannfarlig, krever spesielle filtre og sikkerhetstiltak.

* Svoveldioksid (SO2):

Etsende og giftig, krever filtre laget av rustfritt stål eller andre motstandsdyktige materialer.

Spesielle væsker:

* Kjemikalier med høy renhet:

Brukes i halvleder- og farmasøytisk industri, krever ekstremt høye renhetsnivåer og

spesialiserte filtre som membranfiltre eller flertrinns filtreringssystemer.

* Biofarmasøytiske produkter:

Følsom for urenheter og krever spesielle filtre designet for rensing og sikring av produktkvalitet.

* Smeltede metaller og legeringer:

Høye temperaturer og potensial for størkning krever spesialiserte filtre laget av ildfaste materialer som

keramikk eller høytemperaturlegeringer.

* Smeltede salter:

Svært etsende og krever spesielle materialer som Hastelloy eller Inconel for filtre og håndteringsutstyr.

* Slam og pastaer:

Høy viskositet og abrasiv natur krever spesifikke filterdesign og materialer for å sikre effektiv filtrering

og forhindre tilstopping.

* Giftige og farlige væsker:

Krever spesielle håndteringsprosedyrer og filtre designet for å forhindre lekkasjer og eksponering for skadelige stoffer.

Note:

Dette er ikke en uttømmende liste, og den spesifikke typen spesialgass eller væske som krever filtrering vil avhenge av

den spesifikke industrielle produksjonsprosessen.

Har du et spesielt gass- eller væskefiltreringsprosjekt?

HENGKO forstår at hver filtreringsutfordring er unik, spesielt når det gjelder håndtering av spesielle

gasser og væsker. Vår ekspertise på å tilpasse filtre for å møte spesifikke behov skiller oss ut i bransjen.

Hvis du har behov for spesialiserte filtreringsløsninger, er vi her for å hjelpe. Enten det er for en unik applikasjon

eller et utfordrende miljø, er teamet vårt utstyrt for å designe og produsere filtre som møter dine behov

eksakte krav.

Ikke la filtreringsutfordringer bremse deg. Ta kontakt med oss for OEM (Original Equipment Manufacturer)

tjenester som er skreddersydd for ditt prosjekts spesifikke behov.

Kontakt oss i dag påka@hengko.com for å diskutere prosjektet ditt og hvordan vi kan bidra til å realisere ideene dine.

Vi er forpliktet til å tilby tilpasset filtrering av høy kvalitetløsninger som hjelper deg å oppnå optimale resultater.

Innleggstid: Des-08-2023